En granuleringsmaskin för plaståtervinning är en typ av utrustning som används för att bearbeta avfall eller plastskrot till återanvändbara plastgranuler. Den smälter ner använda plastmaterial som PE, PP eller PET och omformar dem till små, enhetliga pellets genom extrudering och skärning.

Denna maskin spelar en nyckelroll i plaståtervinning genom att omvandla kasserad plast till råmaterial för nya produkter. Den hjälper till att minska plastföroreningar, sänker produktionskostnaderna och stöder hållbar tillverkning inom branscher som förpackningar, bygg och konsumtionsvaror.

Att förstå funktionerna, för- och nackdelarna samt möjliga tillämpningar av plaståtervinningsgranuleringsmaskinen hjälper dig att fatta bättre beslut och välja rätt granulator eller kombination för att möta dina tillverkningsbehov.

Läs vidare när vi beskriver flera olika granuleringsmaskiner för plaståtervinning och ger en kort guide i slutet av artikeln för att välja den bästa granulatorn för ditt projekt.

Typer avGranuleringsmaskin för plaståtervinning

Moderna granuleringsmaskiner för plaståtervinning är utformade med energieffektiva system, automatisk temperaturkontroll och avancerad filtrering för att säkerställa högkvalitativa granuler. De används ofta i återvinningsanläggningar, plastfabriker och miljöbearbetningscentraler för att hantera ett brett utbud av plastavfall, från film och flaskor till formsprutade delar.

Härnäst kommer vi kortfattat att diskutera de 12 olika typerna av granulatorer.

1. Granuleringslinje för återvinningskomprimator

En granuleringslinje för återvinningskomprimatorer är ett komplett system som används för att bearbeta lättviktigt plastavfall – såsom filmer, vävda påsar och skummaterial – till täta plastpellets. Den kombinerar komprimering, extrudering, filtrering och pelletering i en kontinuerlig process. Komprimatorn förkomprimerar mjuka eller skrymmande material, vilket gör dem lättare att mata in i extrudern utan att det bildas överbryggning eller igensättning.

Fördelar

Effektiv matning: Den inbyggda komprimatorn förbehandlar lätta och fluffiga material och förhindrar matningsstopp.

Integrerat system: Kombinerar komprimering, extrudering, filtrering och pelletering i en kontinuerlig linje.

Plats- och arbetsbesparande: Kompakt design med hög automatisering minskar behovet av manuellt arbete och fabriksutrymme.

Bred materialkompatibilitet: Hanterar olika mjuka plaster som PE/PP-film, vävda väskor och skummaterial.

Konsekvent pelletskvalitet: Producerar enhetliga plastgranulat lämpliga för återanvändning i produktionen.

Nackdelar

Ej lämplig för hårdplast: Tjock eller styv plast (t.ex. formsprutade delar, flaskor) kan kräva andra maskiner.

Materialrenhet krävs: Höga fukt- eller föroreningsnivåer (som smuts eller papper) kan påverka prestanda och pelletskvalitet.

Regelbundet underhåll behövs: Komprimatorn och filtreringsområdena kräver regelbunden rengöring för att säkerställa stabil drift.

Applikationer

Återvinning av jordbruksfilm: För PE-täckfilm, växthusfilm och annat plastavfall från jordbruket.

Plastförpackningar efter konsument: Idealisk för bearbetning av shoppingkassar, stretchfilm, kurirkassar etc.

Industriell återvinning av skrot: Återvinner produktionsavfall från tillverkare av film och vävda påsar.

Plaståtervinningsanläggningar: Bäst lämpade för anläggningar som hanterar stora volymer mjukplastavfall.

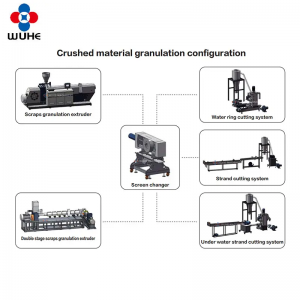

2.Granuleringslinje för krossat material

En granuleringslinje för krossat material är ett plaståtervinningssystem utformat för att bearbeta hårdplastavfall som redan har strimlats eller krossats till flingor. Detta inkluderar material som HDPE, PP, PET, ABS eller PC från flaskor, behållare och industriavfall. Linjen inkluderar vanligtvis ett matningssystem, en enkel- eller dubbelskruvsextruder, filtreringsenhet, pelleteringssystem och kyl-/torksektion.

Fördelar

Direktmatning av krossat material: Inget behov av förkomprimering; lämplig för styva plaster som flaskor, behållare och injektionsdelar.

Stabil produktion: Fungerar bra med enhetliga, täta material, vilket ger jämn extrudering och pelletskvalitet.

Hög effektivitet: Stark skruvdesign och effektivt avgasningssystem förbättrar smältningen och minskar fuktproblem.

Flexibel konfiguration: Kan utrustas med en- eller tvåstegsextrudrar, vattenrings- eller strängpelletiserare baserat på materialtyp.

Bra för ren ommalning: Särskilt effektiv vid bearbetning av rena, sorterade plastflingor från tvättlinor.

Nackdelar

Inte idealiskt för mjuk eller fluffig plast: Lätta material som filmer eller skum kan orsaka matningsinstabilitet eller bryggbildning.

Kräver förtvätt: Smutsiga eller kontaminerade krossade material behöver noggrann rengöring före granulering.

Mindre lämplig för blandade plaster: Materialets konsistens påverkar pelletskvaliteten; blandade polymertyper kan kräva blandning eller separation.

Applikationer

Återvinning av styv plast: För HDPE/PP-flaskor, schampobehållare, tvättmedelsbehållare etc.

Postindustriellt plastskrot: Lämpligt för krossade rester från formsprutning, extrudering eller formblåsning.

Tvättade flingor från återvinningslinjer: Fungerar bra med rengjorda PET-, PE- eller PP-flingor från flasktvättssystem.

Producenter av plastpellets: Idealisk för tillverkare som omvandlar ren, ommald plast till återanvändbara pellets för injektion eller extrudering.

3. Pelleteringslinje för återvinning av vävda tygpåsar

En pelleteringslinje för återvinning av vävda tygpåsar är ett specialiserat återvinningssystem utformat för att bearbeta vävda PP-påsar (polypropylen), raffiapåsar, jumbopåsar (FIBC) och andra liknande plasttextilier. Dessa material är vanligtvis lätta, rivbeständiga och svåra att mata direkt in i traditionella pelleteringssystem på grund av sin skrymmande struktur. Denna linje kombinerar krossning, kompaktering, extrudering, filtrering och pelletering i en kontinuerlig process som omvandlar använda vävda plastmaterial till enhetliga plastpellets.

Denna lösning är idealisk för återvinning av postindustriellt och konsumtionsbaserat vävt förpackningsavfall, vilket bidrar till att minska miljöföroreningar och regenerera råmaterial för plastindustrin.

Fördelar

Integrerat komprimeringssystem: Komprimerar effektivt lätta, vävda material för att säkerställa jämn och stabil matning in i extrudern.

Hög effektivitet: Utformad för högkapacitetsbearbetning med kontinuerlig drift och lågt arbetskraftsbehov.

Hållbar och stabil produktion: Producerar enhetliga pellets med goda mekaniska egenskaper, lämpliga för återanvändning i efterföljande produktion.

Hanterar krävande material: Speciellt byggd för att hantera vävda väskor, jumboväskor med foder och raffiaavfall.

Anpassningsbar design: Konfigurerbar med olika skär-, avgasnings- och filtreringssystem anpassade till olika materialförhållanden.

Nackdelar

Förbehandling behövs ofta: Smutsiga vävda påsar kan behöva tvättas och torkas innan återvinning för att bibehålla pelletskvaliteten.

Hög energiförbrukning: På grund av kompaktering och smältning av täta material kan systemet förbruka mer ström.

Materialkänslighet: Ojämn materialtjocklek eller överblivna sytrådar kan påverka matning och extruderingsstabilitet.

Applikationer

Återvinning av PP-vävda säckar: Perfekt för cementsäckar, rissäckar, sockersäckar och djurfoderpåsar.

Återvinning av jumbopåsar (FIBC): En effektiv lösning för återvinning av stora flexibla mellanliggande bulkbehållare.

Återvinning av textil- och raffiaavfall: Lämplig för tillverkare av vävda textilier och raffiaprodukter för att återvinna kantlister och skrot.

Produktion av plastpellets: Producerar högkvalitativa PP-granulat för återanvändning vid formsprutning, extrudering eller filmblåsning.

4. EPS/XPS-granuleringslinje

En EPS/XPS-granuleringslinje är ett specialiserat återvinningssystem utformat för att bearbeta expanderad polystyren (EPS) och extruderad polystyren (XPS) skumavfall till återanvändbara plastgranulat. EPS och XPS är lätta, skummade material som vanligtvis används inom förpackningar, isolering och konstruktion. På grund av sin skrymmande natur och låga densitet är de svåra att hantera med konventionell plaståtervinningsutrustning. Denna granuleringslinje inkluderar vanligtvis krossning, kompaktering (smältning eller förtätning), extrudering, filtrering och pelleteringssystem.

Huvudsyftet med denna linje är att minska volymen, smälta och återbearbeta EPS/XPS-skumavfall till enhetliga polystyrenpellets (GPPS eller HIPS), som kan användas igen vid plasttillverkning.

Fördelar

Volymreduktion: Komprimerings- eller förtätningssystemet minskar volymen av skummaterial avsevärt, vilket förbättrar matningseffektiviteten.

Hög effekt med lätta material: Speciellt utformad för skum med låg densitet, vilket säkerställer stabil matning och kontinuerlig extrudering.

Energibesparande skruvdesign: Optimerad skruv- och cylinderstruktur säkerställer effektiv smältning med minskad energiförbrukning.

Miljövänlig: Bidrar till att minska avfall på deponier och stöder cirkulär användning av skumförpackningar och isoleringsmaterial.

Återvinningsbar produktion: De producerade granulerna är lämpliga för återanvändning i icke-livsmedelstillämpningar som isoleringsskivor eller plastprofiler.

Nackdelar

Kräver rent och torrt skum: EPS/XPS måste vara fritt från olja, mat eller kraftig kontaminering för att bibehålla pelletskvaliteten.

Lukt- och ångkontroll behövs: Smältande skum kan frigöra ångor; ordentlig ventilation eller avgassystem är avgörande.

Ej lämplig för blandade plaster: Systemet är optimerat för ren EPS/XPS; blandade material kan täppa till eller försämra utskriftskvaliteten.

Applikationer

Återvinning av förpackningsskum: Idealisk för återvinning av vita EPS-förpackningar som används i elektronik, apparater och möbler.

Återvinning av byggmaterial: Lämplig för XPS-skivskrot från byggnadsisolering och väggpaneler.

Avfallshantering från skumfabriker: Används av tillverkare av EPS/XPS-produkter för att återvinna produktionskantlister och kasserade delar.

Produktion av polystyrenpellets: Omvandlar skumavfall till GPPS/HIPS-granulat för efterföljande tillämpningar såsom plastark, galgar eller gjutna produkter.

5. Parallell dubbelskruvgranuleringslinje

En parallell dubbelskruvgranuleringslinje är ett plastbearbetningssystem som använder två parallella, sammangripande skruvar för att smälta, blanda och pelletera olika plastmaterial. Jämfört med enkelskruvsextrudrar ger dubbelskruvar bättre blandning, högre produktion och större kontroll över bearbetningsförhållandena. Detta system är särskilt lämpligt för återvinning av blandade plaster, blandning av tillsatser och produktion av högkvalitativa plastgranuler med förbättrade egenskaper.

Linjen består generellt av ett matningssystem, en parallell dubbelskruvextruder, en filtreringsenhet, en pelletiserare och en kyl-/torksektion, konstruerade för kontinuerlig och stabil drift.

Fördelar

Överlägsen blandning och kompoundering: Dubbla skruvar erbjuder utmärkt homogenisering, vilket möjliggör blandning av olika polymerer och tillsatser.

Hög genomströmning och effektivitet: Ger högre produktion och bättre bearbetningsstabilitet jämfört med enkelskruvsextrudrar.

Mångsidig materialhantering: Lämplig för bearbetning av en mängd olika plaster, inklusive PVC, PE, PP, ABS och återvunnen blandplast.

Förbättrad processkontroll: Oberoende skruvhastighet och temperaturzoner möjliggör exakt justering för optimal pelletskvalitet.

Förbättrad avgasning: Effektiv borttagning av fukt och flyktiga ämnen, vilket resulterar i renare pellets.

Nackdelar

Högre initialinvestering: Tvillingskruvsystem är generellt dyrare att köpa in och underhålla än enkelskruvsextrudrar.

Komplex drift och underhåll: Kräver skickliga operatörer och regelbundet underhåll för att hålla skruvar och pipor i gott skick.

Inte idealisk för material med mycket hög viskositet: Vissa extremt viskösa material kan kräva specialutrustning eller bearbetningsförhållanden.

Applikationer

Plaståtervinning: Effektiv för att återbearbeta blandat plastavfall till enhetliga granuler för återanvändning.

Blandning och masterbatchproduktion: Används ofta vid tillverkning av plastblandningar med fyllmedel, färgämnen eller tillsatser.

PVC- och tekniska plastbearbetning: Idealisk för hantering av värmekänsliga och komplexa polymerer.

Tillverkning av högpresterande material: Används vid tillverkning av specialplaster med skräddarsydda mekaniska eller kemiska egenskaper.

Viktiga punkter för att välja det bästa Typ av maskin för granulering av plast

Följande är några viktiga överväganden vid val av granuleringsmaskin för plaståtervinning som kan uppfylla dina tillverkningsbehov.

1. Känn din materialtyp

Mjuk plast (t.ex. film, påsar, skum): Välj en maskin med komprimator eller förtätningsmaskin för att säkerställa smidig matning.

Hårdplast (t.ex. flaskor, styva behållare): En granuleringslinje för krossat material med stabil matning är mer lämplig.

Blandade eller förorenade plaster: Överväg dubbelskruvextrudrar med starka blandnings- och filtreringsfunktioner.

2. Bedöm behovet av produktionskapacitet

Uppskatta din dagliga eller månatliga bearbetningsvolym.

Välj en modell som matchar önskad genomströmning (kg/h eller ton/dag) för att undvika under- eller överdimensionering.

För storskalig återvinning är högpresterande tvåskruv- eller tvåstegssystem idealiska.

3. Kontrollera kraven för utfodring och förbehandling

Behöver ditt material tvättas, torkas eller krossas före granulering?

Vissa maskiner har integrerade dokumentförstörare, tvättmaskiner eller komprimatorer. Andra kräver extern utrustning.

Smutsiga eller våta material kräver starka avgasningssystem och smältfiltrering.

4. Tänk på den slutliga pelletskvaliteten

För avancerade tillämpningar (t.ex. filmblåsning, formsprutning) är en konsekvent pelletstorlek och renhet viktig.

Maskiner med exakt temperaturkontroll och automatiska siktväxlare producerar renare och mer enhetliga granuler.

5. Energieffektivitet och automatisering

Leta efter maskiner med inverterstyrda motorer, energibesparande värmare och PLC-automation.

Automatiserade system minskar arbetskostnaderna och säkerställer en jämn produktionskvalitet.

6. Underhåll och reservdelssupport

Välj en maskin från en pålitlig leverantör med snabb service, teknisk support och lättillgängliga reservdelar.

Enklare konstruktioner kan minska driftstopp och sänka långsiktiga underhållskostnader.

7. Anpassning och framtida expansion

Överväg maskiner med modulära konstruktioner som möjliggör uppgraderingar (t.ex. att lägga till en andra extruder eller byta pelleteringstyp).

Ett flexibelt system anpassar sig till nya materialtyper eller högre produktion allt eftersom din verksamhet växer.

Överväg WUHE MACHINERYService för granuleringsmaskiner för plaståtervinning

Som en professionell tillverkare med över 20 års erfarenhet utmärker sig WUHE MACHINERY (Zhangjiagang Wuhe Machinery Co., Ltd.) inom design, produktion och global service av granuleringsmaskiner för plaståtervinning.

Med fler än 500 installerade system och över 1 miljon ton plast som bearbetas årligen – vilket minskar uppskattningsvis 360 000 ton koldioxidutsläpp – har WUHE bevisat sin tekniska förmåga och miljöpåverkan.

Med ISO 9001- och CE-certifieringar erbjuder de integrerade lösningar för film, vävda påsar, EPS/XPS, krossad plast och dubbelskruvgranuleringslinjer. Deras strikta kvalitetskontroll, modulära systemdesign, OEM/ODM-flexibilitet och snabba eftermarknadssupport säkerställer att B2B-köpare får pålitliga, högeffektiva och skräddarsydda återvinningslösningar över hela världen.

Välj WUHE MACHINERY för pålitlig prestanda, skräddarsydda återvinningslösningar och en betrodd partner i att bygga en grönare och mer hållbar plastindustri.

Publiceringstid: 1 juli 2025